Armen Avetisyan, Inhaber der Schuhfirma McFine: „Die Herstellung von Schuhen in Russland ist profitabel, insbesondere wenn man an langen Serien arbeitet“

Armen Avetisyan, der Eigentümer von MakFine, beschloss vor zwei Jahren, Schuhe seiner eigenen Marken in Russland herzustellen und erwarb das Schuhunternehmen Taltex, das heute bis zu 7 Paar Schuhe pro Tag produziert. Nach Angaben des Unternehmers ist es mittlerweile unmöglich, in der Schuhindustrie vollständig auf die Importkomponente zu verzichten, dennoch ist der Anteil an MakFine-Produkten bereits deutlich zurückgegangen – auf 000 %.

Armen Avetisyan - Gründer und Inhaber der Schuhfirma „McFine“ und des Produktionsunternehmens zur Herstellung von Schuhen „Taltex“. Zu den Vermögenswerten des Unternehmers gehören eine Reihe von Schuhhandelsketten, darunter MakFine, Nobbaro Retail, Dina-Shoes (Schuhmarken El'Rosso, Benta, Makfly, Vigorous, Nobbaro).

Armen Avetisyan - Gründer und Inhaber der Schuhfirma „McFine“ und des Produktionsunternehmens zur Herstellung von Schuhen „Taltex“. Zu den Vermögenswerten des Unternehmers gehören eine Reihe von Schuhhandelsketten, darunter MakFine, Nobbaro Retail, Dina-Shoes (Schuhmarken El'Rosso, Benta, Makfly, Vigorous, Nobbaro).Armen Valeryevich, vor zwei Jahren haben Sie beschlossen, die Schuhproduktion in Russland auszubauen und eine Fabrik in Taldom erworben. Welche Schuhe werden heute darauf produziert?

Ich habe mehrere Produktionsstandorte in Russland, es gibt eine Produktion in Weißrussland, aber tatsächlich befindet sich die größte Fabrik in Taldom, wo heute etwa 7 Paar Schuhe pro Tag hergestellt werden. Wir arbeiten im Niedrigpreissegment, versuchen aber gleichzeitig die Qualität aufrechtzuerhalten. Es ist bekannt, dass im Niedrigpreissegment jeder versucht, den besten Preis zu erzielen. Unser Preis ist nicht immer der niedrigste, er kann 000-5 % höher sein als der der Chinesen. Und doch können wir preislich beispielsweise mit der Produktion von Bris Bosphorus konkurrieren, obwohl dort mehr als 10 Millionen Paar Schuhe pro Jahr hergestellt werden, während wir etwa zwei Millionen produzieren. Gleichzeitig können wir uns einer höheren Qualität rühmen!

Wenn es um Sportschuhe geht, stehen wir in puncto Qualität den Weltmarktführern in nichts nach. Zur Befestigung der Sohle verwenden wir die Strobe-Methode, eine eingelegte Innensohle, wir kaufen die reinsten Rohstoffe für PVC in einer Fabrik im Südural. Dieser Rohstoff verfügt über ein Zertifikat für den Export nach Europa, wo die Qualitätsanforderungen höher sind als in Russland. Darüber hinaus verfügen wir über eigene Produktionsanlagen zur Sohlenformung.

Unser Unternehmen ist bestrebt, ehrlich zu arbeiten: Wenn wir erklären, dass das Produkt 50 % Pelz enthält, dann ist das wahr; Wenn wir sagen, dass wir für die Herstellung der Sohle ein Material verwenden, das -35 Grad aushält, dann kaufen wir tatsächlich ein solches Material. Wir haben tatsächlich frostbeständiges PVC, und was noch wichtiger ist: Im Gegensatz zu den Schuhen der meisten chinesischen Hersteller haben sie keinen Geruch, das heißt, das Material ist neutral ...

Heute, angesichts der sich verändernden Wirtschaftslage, sprechen viele in Russland wieder von Importsubstitution. Glaubst du, es ist echt?

Die heimische Leichtindustrie atmet jetzt richtig durch, und doch ist sie noch weit von ihrer Wiederbelebung entfernt. Das Hauptproblem ist der Mangel an qualifiziertem Personal. Beispielsweise sind die technischen Möglichkeiten unserer Fabrik in Taldom heute nicht voll ausgelastet: Wir haben nicht genügend Fachkräfte. Mit dem Ingenieurpersonal gibt es keine Probleme, aber nirgendwo werden sie als Näherinnen oder Gießerinnen ausgebildet. Die Injektionsmethode der Produktion in Russland fehlt als Klasse! Ich brauche ungefähr zwanzig Rollen für alle meine Einheiten, aber nur acht funktionieren ...

Die Fabrik verfügt über deutsche Strobel-Maschinen, wir brauchen Spezialisten, die mit den Besonderheiten der Arbeit an dieser Ausrüstung vertraut sind, es gibt sowohl chinesische als auch koreanische Maschinen, aber was ist der Unterschied, wenn niemand da ist, der daran arbeitet?! Wenn man noch irgendwie normale Näherinnen rekrutieren kann, dann gibt es keine Spezialisten für Strobel- und Spritzgießmaschinen. Wir haben nicht genügend spezialisierte Berufsschulen, der Zustrom von Arbeitskräften für die Produktion ist gering. Sie gehen zur Arbeit in die Fabrik, weil sie in der Zwangsarbeit nicht arbeiten wollen. Das Gehaltsniveau in der Region ist ungefähr gleich und wir haben unterschiedliche Motivationssysteme, aber was ist, wenn jemand bereit ist, wenig Geld zu bekommen, nur um nichts zu tun?!

Taldom liegt nur 140 km von Moskau entfernt, und die Nähe der Metropole spült auf die eine oder andere Weise fähige, fleißige Menschen aus. Es ist klar, dass Arbeiter in einer Fabrik in der Region keinen Moskauer Lohn erhalten können, und obwohl wir etwas mehr als der Marktdurchschnitt zahlen, ist die Arbeit in der Produktion nicht die einfachste ...

Ich bin erst vor zwei Jahren den Gründern von Taltex beigetreten. Zuvor produzierte er Schuhe in China, der Türkei und Spanien. Natürlich ist Taltex nicht mein erster Versuch, eine Produktion in Russland zu organisieren, aber vorher kam aufgrund verschiedener Umstände nichts wirklich zustande.

Aber ich denke, dass es immer noch rentabler ist, in Russland zu produzieren, insbesondere wenn man an langen Serien arbeitet. Wenn 150-200 Paar Schuhe in einem Block produziert werden, kann man sowohl in China als auch in Russland einen günstigen Preis erzielen, aber in unserem Land sind wir mehr oder weniger durch den Zoll geschützt. Es ist schwierig, in China zu nähen und mit chinesischen Schuhen anderer Marken auf dem russischen Markt zu konkurrieren, da von dort viel Schmuggelware eingeführt wird. Wenn Sie in Russland produzieren, ist das eine andere Sache, denn jetzt sind unsere Waren preislich sehr wettbewerbsfähig.

Aber es geht doch doch nur um das Niedrigpreissegment, oder?

Im mittleren Segment der Lederschuhe ist die Situation die gleiche, und dennoch stellen wir weiterhin einige Schuhe in Asien her. Wir können hier keine Schuhe herstellen – es gibt keine Ausrüstung, keine Hände. In China beispielsweise kann Ihr Mitarbeiter – ein Modedesigner oder Designer – zum Materialmarkt gehen und in 15 Minuten mit einer Reihe von Ledermustern und Accessoires vorbeikommen, aus denen Sie eine neue Kollektion erstellen können. Wenn ein Designer dort neue Beschläge zeichnet, kann diese in zwei Tagen in Produktion gehen. In Russland gibt es solche Möglichkeiten noch nicht. Wenn wir also über die Herstellung von Schuhen in einem höheren Preissegment sprechen, wo es nicht standardmäßige Accessoires, Leder, gibt, dann können wir nicht auf Importe verzichten.

Darüber hinaus ist zu bedenken, dass es Dinge gibt, die Tauschware sind und einen internationalen Preis haben. Vor anderthalb Jahren wurde ein Exportverbot für Rohhäute aus Russland erlassen, und das war die richtige Entscheidung. Denn sobald der Dollar zu wachsen begann, wurde es profitabler, unsere rohen Häute nicht zu verarbeiten, sondern sie einfach in ihrer rohen Form in den Iran, nach Afghanistan, Indien und Pakistan zu verkaufen.

Man sagt, dass weiterhin rohe Häute aus dem Land exportiert werden?

Ja, sie tragen immer noch, nicht alle Löcher sind geflickt. Infolgedessen treibt der hohe Wechselkurs des Dollars den Preis für hochwertige Gesichtshaut im Land in die Höhe, da dieses Produkt immer im Ausland verkauft werden kann. Dies hat zur Folge, dass dies nicht der Fall ist, obwohl sich der Preis des Dollars verdoppelt hat und es den Anschein hat, dass unsere Rohstoffe in Dollar halb so viel kosten sollten.

Wie hoch ist derzeit der Importanteil Ihrer Produkte?

Bezogen auf die Paarzahl beträgt der Importanteil in unserem Sortiment heute etwa 15 %, vor drei Jahren waren es 100 %, das heißt, wir haben in Russland nichts produziert. Nun variiert der Anteil der Importkomponente je nach Preissegment der Schuhe. Ich mache die Sohlen selbst, aber für Schuhe im mittleren Preissegment verwenden wir Sohlen von Drittherstellern, die wir im Ausland kaufen. Im mittleren Preissegment und im mittleren Plus-Segment werden auch Rohhäute importiert. Im Niedrigpreissegment gibt es Dinge, die komplett in Russland aus ausschließlich einheimischen Materialien hergestellt werden, aber natürlich arbeiten wir mit importierter Ausrüstung, wir haben nicht einmal heimische Nähnadeln oder Schuhnägel. Obwohl es in der Leichtindustrie mittlerweile einen solchen Boom gibt, dass sie vielleicht bald auftauchen werden ... Generell liegt der Anteil der Importe an der Produktion von Schuhen im mittleren Preissegment derzeit bei etwa 30 %.

Was passiert jetzt in Bezug auf die Produktionsentwicklung?

Wir beherrschen neue Technologien, entwickeln Gussteile. Ich kann nicht nur Sportschuhe, sondern auch bequeme Schuhe für Damen herstellen. Jetzt werden wir Polyurethan beherrschen. Übrigens erhielt ich ein Angebot zum Kauf einer Fabrik in Murom, die mit einer ähnlichen Technologie wie wir, jedoch mit Polyurethan, arbeitet. Dieses Unternehmen musste aufgrund der Krise schließen, und wir waren gerade dabei, Polyurethan zu entwickeln, und Moore scheint nicht weit zu sein, aber ich habe diese Idee aufgegeben, weil ich möchte, dass die gesamte Produktion an einem Ort erfolgt.

Nun habe ich vor, die Produktion in Taldom aktiv auszubauen, sodass die Produktionsfläche bei Taltex um weitere 4 Quadratmeter vergrößert wird. Meter, in der Regel wird die Produktionsfläche 000 Quadratmeter betragen. Meter. Dies ermöglicht die Unterbringung einer größeren Anzahl von Produktionseinheiten, außerdem wird das Personal aufgestockt. Heute habe ich mehrere weitere kleine Produktionsstandorte in verschiedenen Regionen des Landes, ich möchte in Zukunft Produktionsanlagen bündeln und zwei große Zentren schaffen: eines für die Produktion von Schuhen im mittleren Preissegment, das zweite für die Produktion von ein günstigeres Sortiment. Ein solches Zentrum wird in Taldom sein.

Das Interview führte Marina Shumilina

| Bitte bewerten Sie den Artikel |

Verwandte Materialien

Ergebnisse des Runden Tisches der Schuhmacher mit dem Ministerium für Industrie und Handel der Russischen Föderation, CRPT, NOBS und Wildberries

World Footwear Yearbook: Die weltweite Schuhproduktion erreicht 23,9 Milliarden Paar und liegt wieder auf dem Niveau vor der Pandemie

Wie kann man den Umsatz eines Schuhgeschäfts verdoppeln?

Neue Ausstellungsrichtung in Alma-Ata: Euro Shoes @ Elite Line & CAF

Runder Tisch mit Vertretern der Schuhfabriken von Dagestan mit Unterstützung des Ministeriums für Industrie und Handel und NOBS

beliebt

Wir sind bereit für eine aktive Entwicklung auf dem russischen Markt

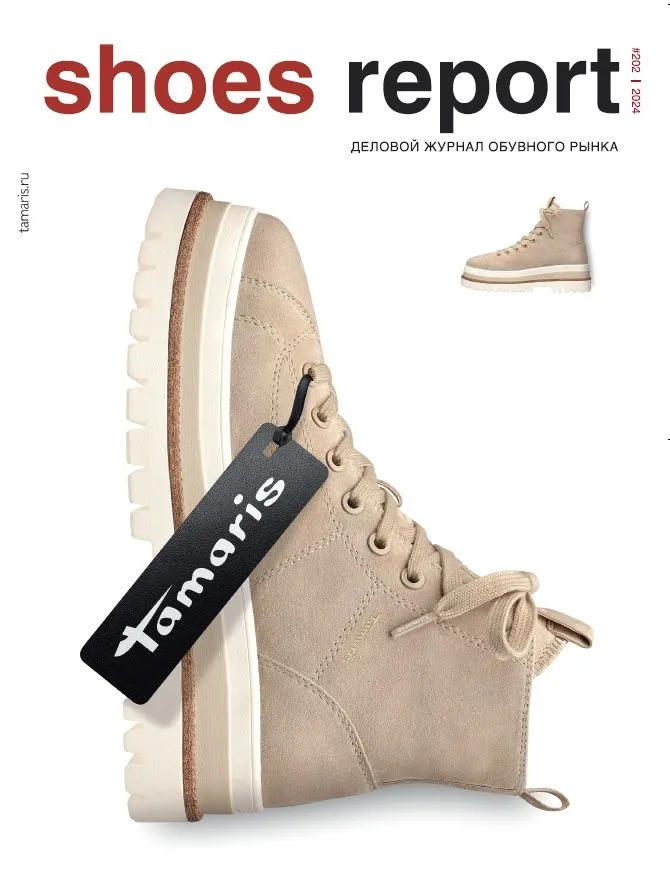

Friedrich Naumann, CEO der Marke Tamaris, erzählte Shoes Report von den ehrgeizigen Plänen des Unternehmens, der Geschäftsentwicklung in Russland und dem Ausbau des Einzelhandelsnetzwerks und teilte auch Details zu neuen Kollektionen und Launches mit.

Wir sind bereit für eine aktive Entwicklung auf dem russischen Markt

Friedrich Naumann, CEO der Marke Tamaris, erzählte Shoes Report von den ehrgeizigen Plänen des Unternehmens, der Geschäftsentwicklung in Russland und dem Ausbau des Einzelhandelsnetzwerks und teilte auch Details zu neuen Kollektionen und Launches mit.

„Rabatt für Reparaturen“ von Kleidung und Schuhen in in Frankreich unterstützten Werkstätten

Die Franzosen haben die Vorteile eines Programms berechnet, das Verbraucher dazu ermutigt, Kleidung und Schuhe zu reparieren, indem sie in zertifizierten Werkstätten Rabatte auf diese Dienstleistungen gewähren. Das Programm „Reparaturrabatt“ startete in Frankreich im November letzten Jahres. Während der sechsmonatigen Laufzeit dieses Programms stieg die Zahl der Anrufe bei Reparaturwerkstätten in Frankreich um das Zehnfache und belief sich auf 10 Reparaturen. Die Franzosen hätten 250 Millionen Euro gespart, schreibt leparisien.fr.

„Rabatt für Reparaturen“ von Kleidung und Schuhen in in Frankreich unterstützten Werkstätten

Die Franzosen haben die Vorteile eines Programms berechnet, das Verbraucher dazu ermutigt, Kleidung und Schuhe zu reparieren, indem sie in zertifizierten Werkstätten Rabatte auf diese Dienstleistungen gewähren. Das Programm „Reparaturrabatt“ startete in Frankreich im November letzten Jahres. Während der sechsmonatigen Laufzeit dieses Programms stieg die Zahl der Anrufe bei Reparaturwerkstätten in Frankreich um das Zehnfache und belief sich auf 10 Reparaturen. Die Franzosen hätten 250 Millionen Euro gespart, schreibt leparisien.fr.

Coach wandte sich der Big-Data-Analyse zu und gewann das Interesse eines jungen Publikums

Die amerikanische Handtaschenmarke Coach hat den Erfolg ihres Tabby-Modells bei einem jüngeren Publikum, der Generation Z, geplant, indem sie sich der Big-Data-Analyse zuwendet und traditionelle und analoge Werkzeuge wie die menschliche Intuition oder die Fähigkeit einer Führungskraft, zu spüren, „wie der Wind weht“, aufgegeben hat wird explodieren“, schreibt B.O.F.

Coach wandte sich der Big-Data-Analyse zu und gewann das Interesse eines jungen Publikums

Die amerikanische Handtaschenmarke Coach hat den Erfolg ihres Tabby-Modells bei einem jüngeren Publikum, der Generation Z, geplant, indem sie sich der Big-Data-Analyse zuwendet und traditionelle und analoge Werkzeuge wie die menschliche Intuition oder die Fähigkeit einer Führungskraft, zu spüren, „wie der Wind weht“, aufgegeben hat wird explodieren“, schreibt B.O.F.

Warum ist es so wichtig, mit Kundenbewertungen zu arbeiten, diese zu analysieren und in Ihrer Arbeit zu nutzen?

Kundenbewertungen sind für den Verkauf eines Produkts von großer und unschätzbarer Bedeutung. Viele Unternehmen verstehen das jedoch nicht immer: Sie sammeln keine Bewertungen, reagieren nur auf positive und arbeiten nicht mit negativen. Das ist ein großer Fehler und Versäumnis der Marke. In diesem Artikel verstehen wir zusammen mit der SR-Expertin für digitales Marketing Tatyana Vasilyeva die Feinheiten und Nuancen der Arbeit mit Kundenbewertungen und erklären, warum es sich lohnt, auf Ihre Kundenbewertungen zu achten und wie dies Ihren Umsatz steigern kann.

Warum ist es so wichtig, mit Kundenbewertungen zu arbeiten, diese zu analysieren und in Ihrer Arbeit zu nutzen?

Kundenbewertungen sind für den Verkauf eines Produkts von großer und unschätzbarer Bedeutung. Viele Unternehmen verstehen das jedoch nicht immer: Sie sammeln keine Bewertungen, reagieren nur auf positive und arbeiten nicht mit negativen. Das ist ein großer Fehler und Versäumnis der Marke. In diesem Artikel verstehen wir zusammen mit der SR-Expertin für digitales Marketing Tatyana Vasilyeva die Feinheiten und Nuancen der Arbeit mit Kundenbewertungen und erklären, warum es sich lohnt, auf Ihre Kundenbewertungen zu achten und wie dies Ihren Umsatz steigern kann.

Louis Vuitton eröffnet eine neue Fabrik in Italien

Louis Vuitton hat seine zweite Schuhfabrik in Italien eröffnet. Nach der Eröffnung des ersten in Fiesso d'Artico in Venetien hat die Flaggschiffmarke LVMH gerade eine neue Produktionsstätte für diese Schuhkategorie im Industriegebiet von Civitano in der Region Marken eröffnet. Außerdem gibt es in der Toskana eine weitere Markenproduktionsstätte, in der Taschen und Lederaccessoires hergestellt werden, schreibt fr.fashionnetwork.com.

Louis Vuitton eröffnet eine neue Fabrik in Italien

Louis Vuitton hat seine zweite Schuhfabrik in Italien eröffnet. Nach der Eröffnung des ersten in Fiesso d'Artico in Venetien hat die Flaggschiffmarke LVMH gerade eine neue Produktionsstätte für diese Schuhkategorie im Industriegebiet von Civitano in der Region Marken eröffnet. Außerdem gibt es in der Toskana eine weitere Markenproduktionsstätte, in der Taschen und Lederaccessoires hergestellt werden, schreibt fr.fashionnetwork.com.

Die Ausstellung Euro Shoes@CAF findet in Almaty statt

Vom 11. bis 13. März findet in Almaty im Ausstellungskomplex Atakent die Ausstellung Euro Shoes@CAF (Central Asia Fashion) statt. Die Ausstellung, die größte internationale Veranstaltung der Modebranche in Zentralasien, präsentiert Kollektionen von Kleidung, Schuhen und Accessoires.

Die Ausstellung Euro Shoes@CAF findet in Almaty statt

Vom 11. bis 13. März findet in Almaty im Ausstellungskomplex Atakent die Ausstellung Euro Shoes@CAF (Central Asia Fashion) statt. Die Ausstellung, die größte internationale Veranstaltung der Modebranche in Zentralasien, präsentiert Kollektionen von Kleidung, Schuhen und Accessoires.

Neues „Dutik“ von Rick Owens auf der Show in Paris vorgestellt

Seltsam sperrige Schuhe sind ein weiterer Trend unserer unruhigen Zeit und man kann ihn nicht ignorieren. Der amerikanische Designer Rick Owens präsentierte auf einer Show in Paris voluminöse, aufgeblasene Latexstiefel, die seiner Aussage nach in Zusammenarbeit mit dem jungen Londoner Designer Straighteye entstanden sind, der gerne mit architektonischen Volumen experimentiert.

Neues „Dutik“ von Rick Owens auf der Show in Paris vorgestellt

Seltsam sperrige Schuhe sind ein weiterer Trend unserer unruhigen Zeit und man kann ihn nicht ignorieren. Der amerikanische Designer Rick Owens präsentierte auf einer Show in Paris voluminöse, aufgeblasene Latexstiefel, die seiner Aussage nach in Zusammenarbeit mit dem jungen Londoner Designer Straighteye entstanden sind, der gerne mit architektonischen Volumen experimentiert.

VAGA SHOES ist ein neuer Teilnehmer der Premierenkollektion von Euro Shoes

Die russische Damenschuhfabrik VAGA SHOES wird zum ersten Mal an der internationalen Ausstellung für Schuhe und Accessoires der Premiere-Kollektion Euro Shoes in Moskau teilnehmen.

VAGA SHOES ist ein neuer Teilnehmer der Premierenkollektion von Euro Shoes

Die russische Damenschuhfabrik VAGA SHOES wird zum ersten Mal an der internationalen Ausstellung für Schuhe und Accessoires der Premiere-Kollektion Euro Shoes in Moskau teilnehmen.

Euro Shoes wird am 19. Februar in Moskau seinen Betrieb aufnehmen!

Die Wintersitzung der internationalen Ausstellung für Schuhe und Accessoires der Premierenkollektion Euro Shoes findet vom 19. bis 22. Februar im Expocenter in Moskau statt. Die Organisatoren versprechen die Anwesenheit aller wichtigen Teilnehmer der Ausstellung sowie neuer Namen aus Europa, Asien und Russland.

Euro Shoes wird am 19. Februar in Moskau seinen Betrieb aufnehmen!

Die Wintersitzung der internationalen Ausstellung für Schuhe und Accessoires der Premierenkollektion Euro Shoes findet vom 19. bis 22. Februar im Expocenter in Moskau statt. Die Organisatoren versprechen die Anwesenheit aller wichtigen Teilnehmer der Ausstellung sowie neuer Namen aus Europa, Asien und Russland.

Amerikanische Käufer konnten Birkin-Taschen nicht kaufen und verklagten Hermès

Das französische Modehaus Hermès sieht sich in Kalifornien einer Klage zweier Kunden gegenüber, die keine exklusiven Birkin-Taschen kaufen konnten. Dem Modehaus werden unlautere Geschäftspraktiken vorgeworfen.

Amerikanische Käufer konnten Birkin-Taschen nicht kaufen und verklagten Hermès

Das französische Modehaus Hermès sieht sich in Kalifornien einer Klage zweier Kunden gegenüber, die keine exklusiven Birkin-Taschen kaufen konnten. Dem Modehaus werden unlautere Geschäftspraktiken vorgeworfen.

John Galliano und Christian Louboutin haben die Tabi-Kollektion für Maison Margiela entworfen

Der Kreativdirektor von Maison Margiela, John Galliano, und der französische Schuhdesigner Christian Louboutin veröffentlichten eine Schuhkooperation, die in die Couture-Kollektion Frühjahr 2024 von Maison Margiela Artisanal aufgenommen wurde. Das Designduo kreierte sechs Versionen des Tabi-Schuhs. Alle Schuhmodelle der Kollektion haben eine geteilte Spitze – ein charakteristischer Touch des charakteristischen Tabi-Schuhmodells der Marke Maison Margiela. Und Christian Louboutin gab dem Schuh seine charakteristische rote Sohle.

John Galliano und Christian Louboutin haben die Tabi-Kollektion für Maison Margiela entworfen

Der Kreativdirektor von Maison Margiela, John Galliano, und der französische Schuhdesigner Christian Louboutin veröffentlichten eine Schuhkooperation, die in die Couture-Kollektion Frühjahr 2024 von Maison Margiela Artisanal aufgenommen wurde. Das Designduo kreierte sechs Versionen des Tabi-Schuhs. Alle Schuhmodelle der Kollektion haben eine geteilte Spitze – ein charakteristischer Touch des charakteristischen Tabi-Schuhmodells der Marke Maison Margiela. Und Christian Louboutin gab dem Schuh seine charakteristische rote Sohle.

Euro Shoes startet in einem Monat in Moskau!

Bis zur Hauptausstellung für Schuhe und Accessoires in Russland – der Euro Shoes Premiere Collection – ist es noch weniger als ein Monat. Die Veranstaltung findet vom 19. bis 22. Februar im Expocenter in Moskau statt und wie immer in Partnerschaft mit der größten internationalen Bekleidungsmesse Russlands, der CPM Premiere Moskau.

Euro Shoes startet in einem Monat in Moskau!

Bis zur Hauptausstellung für Schuhe und Accessoires in Russland – der Euro Shoes Premiere Collection – ist es noch weniger als ein Monat. Die Veranstaltung findet vom 19. bis 22. Februar im Expocenter in Moskau statt und wie immer in Partnerschaft mit der größten internationalen Bekleidungsmesse Russlands, der CPM Premiere Moskau.

Warum Rendez-Vous und Yandex Lavka eine „Brottüte“ herausgebracht haben

Der Schuhhändler Rendez-Vous kündigte den Start einer Frühjahrskooperation mit Yandex Lavka an und brachte eine Rolle heraus, die der Form einer Damenhandtasche ähnelt. Dieser „Brotbeutel“ wird in der Yandex.Lavka-Anwendung zum Preis von 249 Rubel angeboten. Auf der Produktverpackung befindet sich ein Aktionscode über 1000 Rubel, der im Rendez-Vous-Netzwerk ausgegeben werden kann.

Warum Rendez-Vous und Yandex Lavka eine „Brottüte“ herausgebracht haben

Der Schuhhändler Rendez-Vous kündigte den Start einer Frühjahrskooperation mit Yandex Lavka an und brachte eine Rolle heraus, die der Form einer Damenhandtasche ähnelt. Dieser „Brotbeutel“ wird in der Yandex.Lavka-Anwendung zum Preis von 249 Rubel angeboten. Auf der Produktverpackung befindet sich ein Aktionscode über 1000 Rubel, der im Rendez-Vous-Netzwerk ausgegeben werden kann.

Camper hat innovative Sneaker-Designer herausgebracht

Der neue Roku-Sneaker der spanischen Marke Camper verfügt über sechs austauschbare Komponenten, um bis zu 64 verschiedene Looks und Farbkombinationen zu kreieren. Roku bedeutet auf Japanisch „sechs“.

Camper hat innovative Sneaker-Designer herausgebracht

Der neue Roku-Sneaker der spanischen Marke Camper verfügt über sechs austauschbare Komponenten, um bis zu 64 verschiedene Looks und Farbkombinationen zu kreieren. Roku bedeutet auf Japanisch „sechs“.

Modetrends Herbst-Winter 2023/24 für den kommerziellen Schuhkauf

Ständiger Mitarbeiter des Shoes Report. Elena Vinogradova, Expertin für Verkauf und Einkauf im Modegeschäft, hat speziell für uns einen Überblick über die Trends für die Saison Herbst-Winter 2023/24 erstellt.

Modetrends Herbst-Winter 2023/24 für den kommerziellen Schuhkauf

Ständiger Mitarbeiter des Shoes Report. Elena Vinogradova, Expertin für Verkauf und Einkauf im Modegeschäft, hat speziell für uns einen Überblick über die Trends für die Saison Herbst-Winter 2023/24 erstellt.

MSCHF und Crocs bringen „Big Yellow Boots“ auf den Markt

Die Marke MSCHF aus Brooklyn, der Erfinder der Big Red Boots, hat sich für einen weiteren übergroßen Schuh mit der amerikanischen Kunststoff-Clog- und Sandalenmarke Crocs zusammengetan. Die neuen Big Yellow Boots kommen am 9. August in den Verkauf.

MSCHF und Crocs bringen „Big Yellow Boots“ auf den Markt

Die Marke MSCHF aus Brooklyn, der Erfinder der Big Red Boots, hat sich für einen weiteren übergroßen Schuh mit der amerikanischen Kunststoff-Clog- und Sandalenmarke Crocs zusammengetan. Die neuen Big Yellow Boots kommen am 9. August in den Verkauf.

Fünf Regeln für die professionelle Beleuchtung eines Schuhgeschäfts – etwas, das zu jeder Jahreszeit relevant ist

Bei der Entwicklung eines Lichtkonzepts für Schuhhändler ist es wichtig, nicht nur die Geschichte der Marke, den architektonischen Inhalt der Räumlichkeiten, die Zielgruppe der Geschäfte, sondern auch die Saisonalität des Produkts zu berücksichtigen. Mit Beginn der kalten Jahreszeit ändern sich die Vorlieben der Kunden: Helle, schwerelose Schuhe werden durch massivere Modelle in dezenten dunklen Farben ersetzt. Trotz erheblicher Unterschiede zwischen Sommer- und Winterkollektionen sollte die Gesamtphilosophie der Marke und ihr Bekanntheitsgrad zu jeder Jahreszeit unverändert bleiben. Tatyana Ryzhova, SR-Lichtexpertin im Modehandel, hat für die Leser des Magazins fünf Grundregeln für ein kompetentes Lichtkonzept für ein Schuhgeschäft identifiziert, die dabei helfen, den Kunden das Wintersortiment gewinnbringend zu präsentieren.

Fünf Regeln für die professionelle Beleuchtung eines Schuhgeschäfts – etwas, das zu jeder Jahreszeit relevant ist

Bei der Entwicklung eines Lichtkonzepts für Schuhhändler ist es wichtig, nicht nur die Geschichte der Marke, den architektonischen Inhalt der Räumlichkeiten, die Zielgruppe der Geschäfte, sondern auch die Saisonalität des Produkts zu berücksichtigen. Mit Beginn der kalten Jahreszeit ändern sich die Vorlieben der Kunden: Helle, schwerelose Schuhe werden durch massivere Modelle in dezenten dunklen Farben ersetzt. Trotz erheblicher Unterschiede zwischen Sommer- und Winterkollektionen sollte die Gesamtphilosophie der Marke und ihr Bekanntheitsgrad zu jeder Jahreszeit unverändert bleiben. Tatyana Ryzhova, SR-Lichtexpertin im Modehandel, hat für die Leser des Magazins fünf Grundregeln für ein kompetentes Lichtkonzept für ein Schuhgeschäft identifiziert, die dabei helfen, den Kunden das Wintersortiment gewinnbringend zu präsentieren.

Bertsy: Worauf Sie bei der Auswahl eines Modells achten sollten

Bertsy und taktische Stiefel werden immer relevantere Schuhe, und das nicht nur wegen des Beginns der Jagdsaison. In Russland gibt es mehrere Dutzend Unternehmen, die diese Art von Schuhen herstellen. Oleg Tereshin, stellvertretender Cheftechnologe von ZENDEN, erzählte im Shoes Report von den Unterschieden und Eigenschaften von Stiefeletten und worauf man beim Kauf im Fachhandel und Online achten sollte.

Bertsy: Worauf Sie bei der Auswahl eines Modells achten sollten

Bertsy und taktische Stiefel werden immer relevantere Schuhe, und das nicht nur wegen des Beginns der Jagdsaison. In Russland gibt es mehrere Dutzend Unternehmen, die diese Art von Schuhen herstellen. Oleg Tereshin, stellvertretender Cheftechnologe von ZENDEN, erzählte im Shoes Report von den Unterschieden und Eigenschaften von Stiefeletten und worauf man beim Kauf im Fachhandel und Online achten sollte.

EURO SHOES präsentiert einen aktualisierten Bereich der GLOBAL SHOES-Ausstellung mit Kollektionen von Schuh- und Taschenmarken aus asiatischen Ländern

Die Premierenkollektion von EURO SHOES wird erweitert. Neben dem traditionellen Pool führender europäischer Schuhmarken aus Deutschland, Spanien, Italien und der Türkei werden vom 29. August bis 1. September mehrere Dutzend Schuh- und Taschenmarken aus dem Reich der Mitte in der Rubrik GLOBAL SHOES im Moskau Expocentre präsentiert.

EURO SHOES präsentiert einen aktualisierten Bereich der GLOBAL SHOES-Ausstellung mit Kollektionen von Schuh- und Taschenmarken aus asiatischen Ländern

Die Premierenkollektion von EURO SHOES wird erweitert. Neben dem traditionellen Pool führender europäischer Schuhmarken aus Deutschland, Spanien, Italien und der Türkei werden vom 29. August bis 1. September mehrere Dutzend Schuh- und Taschenmarken aus dem Reich der Mitte in der Rubrik GLOBAL SHOES im Moskau Expocentre präsentiert.

Ich bezweifle und widerspreche: Wie findet man einen Zugang zu schwierigen Kunden?

Wie gut und gelassen wäre die Arbeit eines Verkäufers, wenn die Kunden ruhig und fröhlich wären, immer genau wüssten, was sie wollten, und kauften, kauften, kauften! Schade, dass dies nur in Träumen möglich ist. Deshalb werden wir nicht träumen, sondern handeln. Gemeinsam mit Maria Gerasimenko, einer ständigen Autorin von SR, verstehen wir die Zweifel und Einwände der Käufer und entwickeln eine Strategie für die Zusammenarbeit mit ihnen. Besonderes Augenmerk legt unser Experte auf die beiden Haupteinwände der Käufer, durch die 82 % des Umsatzes verloren gehen.

Ich bezweifle und widerspreche: Wie findet man einen Zugang zu schwierigen Kunden?

Wie gut und gelassen wäre die Arbeit eines Verkäufers, wenn die Kunden ruhig und fröhlich wären, immer genau wüssten, was sie wollten, und kauften, kauften, kauften! Schade, dass dies nur in Träumen möglich ist. Deshalb werden wir nicht träumen, sondern handeln. Gemeinsam mit Maria Gerasimenko, einer ständigen Autorin von SR, verstehen wir die Zweifel und Einwände der Käufer und entwickeln eine Strategie für die Zusammenarbeit mit ihnen. Besonderes Augenmerk legt unser Experte auf die beiden Haupteinwände der Käufer, durch die 82 % des Umsatzes verloren gehen.

Zwei prominente russische Modedesigner Vyacheslav Zaitsev und Valentin Yudashkin sind verstorben

Einer nach dem anderen, im Abstand von zwei Tagen, verließen Vyacheslav Zaitsev und Valentin Yudashkin, herausragende Modedesigner, deren Arbeit für die ganze Welt eine Art Markenzeichen des modischen Russlands war, diese Welt.

Zwei prominente russische Modedesigner Vyacheslav Zaitsev und Valentin Yudashkin sind verstorben

Einer nach dem anderen, im Abstand von zwei Tagen, verließen Vyacheslav Zaitsev und Valentin Yudashkin, herausragende Modedesigner, deren Arbeit für die ganze Welt eine Art Markenzeichen des modischen Russlands war, diese Welt.

World Footwear Yearbook: Die weltweite Schuhproduktion erreicht 23,9 Milliarden Paar und liegt wieder auf dem Niveau vor der Pandemie

Der portugiesische Verband der Schuhhersteller APICCAPS veröffentlichte die 13. Ausgabe des internationalen Statistikbulletins World Footwear Yearbook für 2023, wonach im Jahr 2022 die Produktion und der Export von Schuhen weltweit um 7,6 % bzw. 9 % sowie die Weltproduktion gestiegen sind der Schuhe erreichten 23,9 Milliarden Paare und erreichten wieder das Niveau vor der Pandemie.

World Footwear Yearbook: Die weltweite Schuhproduktion erreicht 23,9 Milliarden Paar und liegt wieder auf dem Niveau vor der Pandemie

Der portugiesische Verband der Schuhhersteller APICCAPS veröffentlichte die 13. Ausgabe des internationalen Statistikbulletins World Footwear Yearbook für 2023, wonach im Jahr 2022 die Produktion und der Export von Schuhen weltweit um 7,6 % bzw. 9 % sowie die Weltproduktion gestiegen sind der Schuhe erreichten 23,9 Milliarden Paare und erreichten wieder das Niveau vor der Pandemie.

Die Rostower Schuhmarke Novak präsentierte eine Kollektion von Turnschuhen und Turnschuhen

In der Frühjahr-Sommer-Saison 2023 präsentierte die Schuhmarke Novak aus Rostow am Don eine niedliche Kollektion von Sneakers und Sneakers für jeden Tag. Das Obermaterial des Schuhs besteht aus echtem Leder, Wildleder, Nubuk, die Sohle besteht aus leichtem EVA.

Die Rostower Schuhmarke Novak präsentierte eine Kollektion von Turnschuhen und Turnschuhen

In der Frühjahr-Sommer-Saison 2023 präsentierte die Schuhmarke Novak aus Rostow am Don eine niedliche Kollektion von Sneakers und Sneakers für jeden Tag. Das Obermaterial des Schuhs besteht aus echtem Leder, Wildleder, Nubuk, die Sohle besteht aus leichtem EVA.

Wie erstellt man basierend auf dem identifizierten Alleinstellungsmerkmal verkaufende visuelle Inhalte für das Internet?

Was ist ein USP (Unique Selling Proposition) und wozu dient er? Warum ist der USP-Kreationsservice heute bei Modehändlern sehr gefragt? Wie erstelle ich einen funktionierenden USP? Beantwortet Fragen und bietet Schritt-für-Schritt-Anleitungen, wie Sie Ihr Alleinstellungsmerkmal definieren und damit arbeiten können, um den Online-Umsatz zu steigern, Tatyana Vasilyeva, eine SR-Expertin für die Förderung und Entwicklung von Modemarken.

Wie erstellt man basierend auf dem identifizierten Alleinstellungsmerkmal verkaufende visuelle Inhalte für das Internet?

Was ist ein USP (Unique Selling Proposition) und wozu dient er? Warum ist der USP-Kreationsservice heute bei Modehändlern sehr gefragt? Wie erstelle ich einen funktionierenden USP? Beantwortet Fragen und bietet Schritt-für-Schritt-Anleitungen, wie Sie Ihr Alleinstellungsmerkmal definieren und damit arbeiten können, um den Online-Umsatz zu steigern, Tatyana Vasilyeva, eine SR-Expertin für die Förderung und Entwicklung von Modemarken.

Schuhpädagogisches Programm: Woraus bestehen Schuhsohlen?

„Was ist der Unterschied zwischen TEP und EVA? Was verspricht mir tunit? Ist PVC-Kleber? Woraus besteht die Sohle dieser Schuhe? “- der moderne Käufer will alles wissen. Lesen Sie diesen Artikel aufmerksam durch, um sich nicht das Gesicht vor den Augen zu zerschlagen und zu erklären, ob ihm eine solche Sohle in die Sohlen passt. Der Verfahrensingenieur Igor Okorokov erklärt darin, aus welchen Materialien die Sohlen von Schuhen bestehen und was sie jeweils so gut macht.

Schuhpädagogisches Programm: Woraus bestehen Schuhsohlen?

„Was ist der Unterschied zwischen TEP und EVA? Was verspricht mir tunit? Ist PVC-Kleber? Woraus besteht die Sohle dieser Schuhe? “- der moderne Käufer will alles wissen. Lesen Sie diesen Artikel aufmerksam durch, um sich nicht das Gesicht vor den Augen zu zerschlagen und zu erklären, ob ihm eine solche Sohle in die Sohlen passt. Der Verfahrensingenieur Igor Okorokov erklärt darin, aus welchen Materialien die Sohlen von Schuhen bestehen und was sie jeweils so gut macht.

Wie man Preise festlegt, die verdienen

Einige Geschäftsleute verwechseln immer noch den Begriff der Spanne mit dem Begriff der Handelsspanne und legen die Preise für ihre Waren fest, wobei sie sich ausschließlich am Beispiel der Wettbewerber orientieren. Kein Wunder, dass sie pleite gehen! Analyst an der Academy of Retail Technologies Maxim Gorshkov gibt verschiedene Tipps und Formeln, mit denen Sie nicht nur ruinöse, sondern auch profitable Preise festlegen können.

Wie man Preise festlegt, die verdienen

Einige Geschäftsleute verwechseln immer noch den Begriff der Spanne mit dem Begriff der Handelsspanne und legen die Preise für ihre Waren fest, wobei sie sich ausschließlich am Beispiel der Wettbewerber orientieren. Kein Wunder, dass sie pleite gehen! Analyst an der Academy of Retail Technologies Maxim Gorshkov gibt verschiedene Tipps und Formeln, mit denen Sie nicht nur ruinöse, sondern auch profitable Preise festlegen können.

Verkauf von Schuhen und Accessoires: effektive Techniken für die Geschäftssprache

Welche Sprachmodule für die Kommunikation mit potenziellen und aktuellen Kunden von Schuhgeschäften effektiv sind und welche nicht, weiß die Unternehmensberaterin Anna Bocharova.

Verkauf von Schuhen und Accessoires: effektive Techniken für die Geschäftssprache

Welche Sprachmodule für die Kommunikation mit potenziellen und aktuellen Kunden von Schuhgeschäften effektiv sind und welche nicht, weiß die Unternehmensberaterin Anna Bocharova.

Wir bilden das Gehalt der Verkäufer: fachkundige Beratung

"Wie berechnen Sie Ihren Beratern den persönlichen oder allgemeinen Verkauf?" Ist eine der beliebtesten Fragen, die in den Online-Foren von Einzelhandelsgeschäftsinhabern für viele Kontroversen und Klatsch sorgt. Wie lässt sich das Einkommen der Verkäufer tatsächlich richtig ausbilden? Aber was ist mit Prämien, woher man einen Verkaufsplan bekommt? Erlauben die Mitarbeiter ihnen, Waren in Discountern zu kaufen? Auf der Suche nach der Wahrheit wandte sich der Shoes Report an ein Dutzend Schuhhändler, aber kein Unternehmen wollte sein Motivationssystem offenlegen - der Prozess seiner Entwicklung war zu kompliziert und individuell. Dann haben wir vier Unternehmensberater befragt und sind schließlich zu der Überzeugung gelangt, dass das Thema Verkäufermotivation sehr komplex ist, da selbst unsere Experten zu keiner gemeinsamen Meinung gelangen konnten.

Wir bilden das Gehalt der Verkäufer: fachkundige Beratung

"Wie berechnen Sie Ihren Beratern den persönlichen oder allgemeinen Verkauf?" Ist eine der beliebtesten Fragen, die in den Online-Foren von Einzelhandelsgeschäftsinhabern für viele Kontroversen und Klatsch sorgt. Wie lässt sich das Einkommen der Verkäufer tatsächlich richtig ausbilden? Aber was ist mit Prämien, woher man einen Verkaufsplan bekommt? Erlauben die Mitarbeiter ihnen, Waren in Discountern zu kaufen? Auf der Suche nach der Wahrheit wandte sich der Shoes Report an ein Dutzend Schuhhändler, aber kein Unternehmen wollte sein Motivationssystem offenlegen - der Prozess seiner Entwicklung war zu kompliziert und individuell. Dann haben wir vier Unternehmensberater befragt und sind schließlich zu der Überzeugung gelangt, dass das Thema Verkäufermotivation sehr komplex ist, da selbst unsere Experten zu keiner gemeinsamen Meinung gelangen konnten.

Die ganze Wahrheit über Bayer. Wer ist er und wie wird man einer?

Bayer ist kein neuer, sondern ein beliebter und gefragter Beruf. Es ist in Mode, Käufer zu sein. Käufer sind an den Ursprüngen der Entstehung und Entwicklung von Trends. Wenn der Designer seine Vision von Mode in der Saison anbietet, wählt der Käufer die interessantesten kommerziellen Ideen aus. Es ist an den Käufern, dass die Politik des Verkaufs von Geschäften und was der Käufer am Ende tragen wird, abhängt. Dieser Beruf ist von einem magischen Treiben umgeben, das oft mit einem Unverständnis darüber verbunden ist, was genau die Arbeit eines Käufers ist.

Die ganze Wahrheit über Bayer. Wer ist er und wie wird man einer?

Bayer ist kein neuer, sondern ein beliebter und gefragter Beruf. Es ist in Mode, Käufer zu sein. Käufer sind an den Ursprüngen der Entstehung und Entwicklung von Trends. Wenn der Designer seine Vision von Mode in der Saison anbietet, wählt der Käufer die interessantesten kommerziellen Ideen aus. Es ist an den Käufern, dass die Politik des Verkaufs von Geschäften und was der Käufer am Ende tragen wird, abhängt. Dieser Beruf ist von einem magischen Treiben umgeben, das oft mit einem Unverständnis darüber verbunden ist, was genau die Arbeit eines Käufers ist.

Probleme beim Verkauf von Technologie

Es gibt nichts Schlimmeres, als den Käufer mit den Worten „Hallo, kann ich Ihnen bei etwas helfen?“ Zu treffen, denn der Verkäufer arbeitet im Laden nur, um zu helfen. Andrei Chirkarev, Business Coach für effektive Verkäufe und Gründer des New Economy-Projekts, kritisiert dieses etablierte Kommunikationsmuster mit dem Käufer und teilt die Technologie des echten Verkaufs mit den Lesern von Shoes Report.

Probleme beim Verkauf von Technologie

Es gibt nichts Schlimmeres, als den Käufer mit den Worten „Hallo, kann ich Ihnen bei etwas helfen?“ Zu treffen, denn der Verkäufer arbeitet im Laden nur, um zu helfen. Andrei Chirkarev, Business Coach für effektive Verkäufe und Gründer des New Economy-Projekts, kritisiert dieses etablierte Kommunikationsmuster mit dem Käufer und teilt die Technologie des echten Verkaufs mit den Lesern von Shoes Report.

Pelz, und nicht nur: Arten von Futter

Bei der Herstellung von Winterschuhen werden verschiedene Materialien verwendet, die die Wärme speichern und den Anforderungen der Verbraucher entsprechen: natürliches Schaffell, Kunstfell, Kunstfell aus Naturwolle und andere. Alle Arten von Futterfell haben ihre eigenen Vor- und Nachteile. Betrachten wir die Eigenschaften jedes einzelnen von ihnen.

Pelz, und nicht nur: Arten von Futter

Bei der Herstellung von Winterschuhen werden verschiedene Materialien verwendet, die die Wärme speichern und den Anforderungen der Verbraucher entsprechen: natürliches Schaffell, Kunstfell, Kunstfell aus Naturwolle und andere. Alle Arten von Futterfell haben ihre eigenen Vor- und Nachteile. Betrachten wir die Eigenschaften jedes einzelnen von ihnen.

Einzelhandelsarithmetik

Bevor Sie mit der Lösung spezifischer Probleme beginnen, müssen Sie herausfinden, wie genau alle Führungskräfte Ihres Unternehmens die grundlegende Terminologie des Einzelhandels verstehen.

Einzelhandelsarithmetik

Bevor Sie mit der Lösung spezifischer Probleme beginnen, müssen Sie herausfinden, wie genau alle Führungskräfte Ihres Unternehmens die grundlegende Terminologie des Einzelhandels verstehen.

Wie man einen Arbeiter ohne Tränen, Skandal und Gerichtsverfahren feuert

Früher oder später muss sich jeder Manager von einem Mitarbeiter trennen. Richtig und pünktlich spart das Kündigungsverfahren dem Unternehmen Geld und dem Chef selbst - Nerven und Zeit. Aber warum verschieben wir manchmal, in dem Wissen, dass eine Unterbrechung der Beziehungen unvermeidlich ist, die Entscheidung für Monate?

Wie man einen Arbeiter ohne Tränen, Skandal und Gerichtsverfahren feuert

Früher oder später muss sich jeder Manager von einem Mitarbeiter trennen. Richtig und pünktlich spart das Kündigungsverfahren dem Unternehmen Geld und dem Chef selbst - Nerven und Zeit. Aber warum verschieben wir manchmal, in dem Wissen, dass eine Unterbrechung der Beziehungen unvermeidlich ist, die Entscheidung für Monate?